應用流程含預處理(等離子清洗基板 + 真空吸嘴取透鏡)、點膠(非接觸噴射,膠量誤差 ±5%)、固化(能量均勻性≥90%)、檢測(200 倍顯微鏡查同軸度 + 拉伸 / 跌落測試)。最終助力模組生產線產能提升 300%、顯示均勻性不良率降至 0.2%,車載場景透鏡脫膠率為 0,支撐 Mini LED 顯示技術規模化量產。

UV 固化膠在 Mini LED 背光模組透鏡粘接工藝中的精準應用

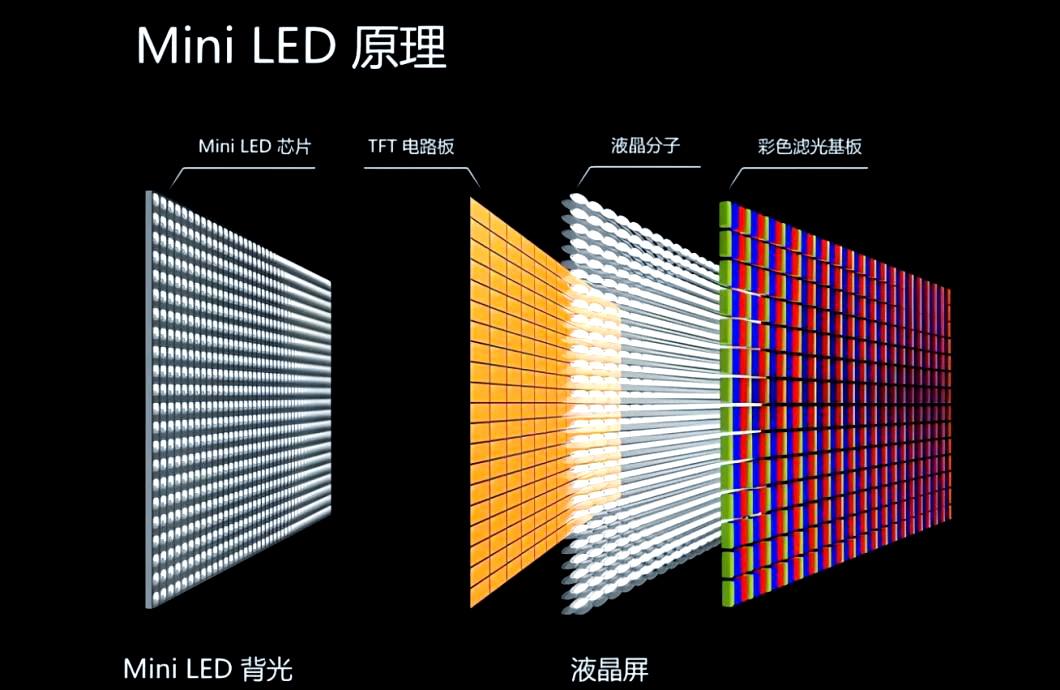

在 Mini LED 顯示技術向 “高亮度、高對比度、微型化” 升級的過程中,背光模組的透鏡粘接工藝是決定顯示效果與產品可靠性的關鍵環節 —— 這一環節需將尺寸僅 0.3-0.8mm 的 Mini LED 透鏡,精準粘接在 PCB 基板的 LED 芯片正上方,既要保證透鏡與芯片的同軸度(誤差≤0.05mm),又需滿足 “高透光、耐高低溫、長期抗黃變” 的使用要求,而UV 固化膠憑借其 “快速固化、精準可控、性能適配” 的優勢,成為該工藝的核心材料選擇,以格姆特(蘇州)新材料的 UV 固化膠應用為例,可清晰看到其技術適配邏輯。

一、工藝痛點

精度要求高:透鏡與芯片的同軸度誤差若超過 0.05mm,會導致光線折射偏移,影響顯示均勻性;

固化效率快:模組生產采用流水線作業,單顆透鏡粘接需在 5 秒內完成固化,傳統環氧膠(固化需 2-4 小時)完全無法適配;

環境耐受性強:背光模組需在 - 20℃(低溫存儲)至 85℃(高溫工作)環境下長期穩定,膠粘劑需避免出現開裂、脫膠或透光率下降。

二、具體應用流程與技術控制要點

1. 預處理:保證粘接面潔凈度

先用等離子清洗機對 PCB 基板的 LED 芯片周邊區域(直徑 1.5mm 范圍)進行 30 秒處理,去除表面油污與氧化層,使表面張力提升至 72mN/m 以上;

透鏡采用 “真空吸嘴 + 視覺定位” 方式拾取,避免手指接觸或粉塵污染粘接面 —— 這一步可減少因雜質導致的膠層氣泡,將不良率控制在 0.1% 以下。

2. 點膠:控制膠量與點膠位置

采用 “非接觸式噴射點膠閥”,將 UV 固化膠以 “點徑 0.2mm、膠量 0.005mg” 的規格,精準點在 PCB 基板的 LED 芯片外側(距離芯片邊緣 0.1mm 處);

膠量需嚴格控制:膠量過多會溢出污染芯片電極,膠量過少則導致粘接強度不足(要求拉伸強度≥15MPa),需通過 “視覺檢測 + 重量反饋” 雙控系統,將膠量誤差控制在 ±5% 以內。

3. 固化:紫外光參數匹配與均勻照射

固化工位采用 “面光源 + 多通道控制” 設計,紫外光強度設定為 8000mW/cm2,照射時間 3 秒(根據膠層厚度微調,0.05mm 膠層對應 3 秒,0.1mm 膠層對應 5 秒);

光源與模組的距離固定為 10mm,確保每個透鏡的照射能量均勻(能量偏差≤±3%),避免局部固化不完全導致的脫膠風險。

4. 檢測:雙重驗證粘接可靠性

光學檢測:通過高倍顯微鏡(200 倍)檢查透鏡同軸度,確保誤差≤0.03mm;

力學測試:隨機抽取 1% 的模組進行 “拉伸剝離測試”,要求透鏡剝離力≥8N(格姆特 UV 固化膠實際測試值達 12N),同時通過 “1 米跌落測試”(模組包裝后跌落),無透鏡脫落現象。

三、應用價值:提升效率與保障可靠性

生產效率提升:單顆透鏡粘接從 “傳統環氧膠固化 2 小時” 縮短至 “UV 膠 3 秒固化”,生產線節拍從 60 秒 / 模組提升至 15 秒 / 模組,單日產能提升 300%;

產品良率優化:通過膠層收縮率控制與潔凈度管理,模組顯示均勻性不良率從 2.3% 降至 0.2%,年減少不良品損失超 500 萬元;

長期可靠性保障:在某車企車載 Mini LED 顯示屏項目中,采用該方案的模組經過 5000 公里路測(高溫、顛簸環境),透鏡脫膠率為 0,完全滿足車載電子的嚴苛要求。